Литье пластмасс - технология производства

Пластик — материал, без которого современное существование сложно представить. Многие предметы, сделанные из него, повседневно используются в быту. Соответственно, на них есть спрос, и он немаленький. Однако ниша литья продукции из пластика до сих пор слабо освоена бизнесменами. Если хорошо проработать производственные вопросы и тему реализации, то заработок от дела будет очень приличным.

Начальная стадия

Если есть интерес к этой теме, то перед организацией производства надо подумать, какие конкретно товары вы собираетесь реализовывать. Ответ на этот вопрос кроется, в том числе, в ваших же возможностях. К примеру, удастся ли вам договориться с поставщиками тары, в которую надо будет упаковывать полуфабрикаты. Начинать надо с этого вопроса. Далее, если наступит такая необходимость, можно будет расширить производство за счёт выпуска других товаров.

Лучше для старта заняться товарами, потребление которых является массовым. Это:

- вёдра;

- горшки для цветов;

- посуда для рассады;

- упаковки.

Важный шаг — подбор помещения для организации производства

Пластмассу льют под давлением. Этот процесс не требует от условий, в которых он протекает, каких-то конкретных действий. Однако помещение желательно искать не в городской черте, а подальше от жилых домов. Оптимальный вариант его месторасположения — промышленная зона. Что касается пожарной безопасности, то здесь тема более чем серьёзная. Обязателен к соблюдению целый ряд условий. Что касается площади производственного цеха, то она должна быть от пятидесяти до двухсот квадратных метров. Рядом с ним должен находиться склад. Хорошо, когда он занимает примерно восемьдесят квадратных метров, потому что пластмассовые изделия пусть и легкие, но слишком объёмные.

Персонал

Литьё пластмасс — это не то дело, в котором можно обойтись без помощников. Персонал надо подбирать грамотно, потому что именно он будет в дальнейшем определять успешность функционирования предприятия, делать качественную продукцию, увеличивая тем самым на неё спрос. Обычно надо от шести до десяти человек. Первым лицом будет технолог. Подбор на эту должность стоит провести максимально внимательно. Зарплата технолога — это не то, на чём стоит экономить. Хорошие специалисты мало не получают, а технолог обязан быть не просто хорошим, а лучшим.

Что нужно литью пластмасс?

В процессе изготовления изделий задействуются полимеры. Они имеют форму гранул. Какой именно полимер надо брать — подскажут его химические и физические свойства. По устойчивости к температуре полимеры разделяют на несколько групп:

- Термопластичные. Они без проблем переходят от твёрдости к пластичности и назад. Если надо их вторично переработать — никогда не возникает проблем;

- Термореактивные. Очень прочны и термоустойчивы. Основаны на смолах синтетического происхождения. Чтобы придать им необходимые свойства, в состав вводят определённые наполнители с добавками;

- Пенопласты. Имеют прекрасную звуко- и теплоизоляцию. Производными для них продуктами являются синтетические полимеры. За газообразной средой закреплена роль наполнителя.

Пластмасса для литья продаётся теми компаниями, которые занимаются изготовлением и продажей полимеров. Есть как собственное, так и заграничное сырьё.

Главные литейные технологии

Их — три:

- экструзионное литьё. Используется давление. Данная технология используется чаще других. Но есть и недостатки: литьевые машины стоят дорого, а чтобы процесс проходил грамотно и быстро, работники должны иметь специальное образование;

- выдувное. С его помощью производят полые изделия — бутылки из полиэтилена, другие варианты тары. Технология заключается в том, поначалу полимер нагревают до заданной температуры, потом он выдувается и оказывается на охлаждённой пресс-форме;

- термоформовочное литьё. Здесь используется сжатый воздух. Иногда вместо него идёт прессование. Обычно термоформовочный вариант литья задействуется в производстве упаковки для продуктов, одноразовой посуды.

Как происходит литьё пластмасс

Данная технология непростая, поэтому её выполнять должны высококвалифицированные специалисты. Она обычно состоит из следующих этапов:

- сырьё оказывается в вакуумном загрузчике. Оно может находиться в одном из трёх видов — гранул, таблеток или порошков;

- происходит подача сырья в термопластический автомат (в его бункер);

- шнек в бункере нагревается и помогает в плавке полимеров. Если надо, то он смешает их с разного рода наполнителями;

- пластик наливается в подготовленную пресс-форму. Осевая сила оказывает сильное воздействие на полимеры, которые путём выдавливания оказываются в пресс-форме.

Такой вид литья имеет немало плюсов. К примеру:

готовые изделия обладают высочайшим качеством;

показатели производительности на приличном уровне;

литьё при желании можно автоматизировать.

Виды пластмассового литья

Производство изделий из пластической массы может происходить одним из многих вариантов:

- инжекционным. Широко распространённый способ, когда расплавленный полимер быстро впрыскивается. В ходе впрыскивания в камере литейного агрегата появляется конкретное давление. Сразу же после его появления впрыскивается пластифицированный полимер;

- инжекционно-прессовым. Он используется тогда, когда у изделий предполагается большая поверхность. Здесь нужны пресс-формы и подвижные их элементы;

- инжекционно-газовым. В литье присутствует сжатый газ, сила которого дожимает пластмассу в пресс-форме.

Но самый менее сложный способ литья — это интрузионный. С его помощью отливают наиболее простые товары, в которых поверхностей — минимум.

Вышеназванные способы по лёгкости выигрывают у:

- сэндвича. Данный вариант подразумевает работу с двумя видами пластика. Если товару требуется наружное покрытие, то такой способ литья — в самый раз;

- соинжекционного способа. Его применяют тогда, когда надо сделать многослойные изделия. Термопластическое оборудование оснащают сложным в плане конструкции соплом;

- литья в формы многокомпонентного характера. Надо чётко разграничить цвета товаров — поможет данное литьё. Можно делать детали с конкретными цветовыми разграничениями.

Что до поворотных форм, то литьё в них помогает в работе над двухкомпонентной продукцией. Перво-наперво отливают главную заготовку. Потом она оказывается в другой форме, там же наносят второй полимерный слой. Но по продуктивности данный вариант уступает всем вышеназванным.

Оборудование: как выбрать то, что нужно

Когда решены все организационные вопросы и подобрано идеальное помещение, надо задуматься о выборе и покупке необходимого для производства оборудования. Есть как отечественные, так и зарубежные варианты. Наши хороши тем, что недорого стоят. Импортные машины обходятся дороже, но по качеству и производительности равных им на постсоветском пространстве пока нет.

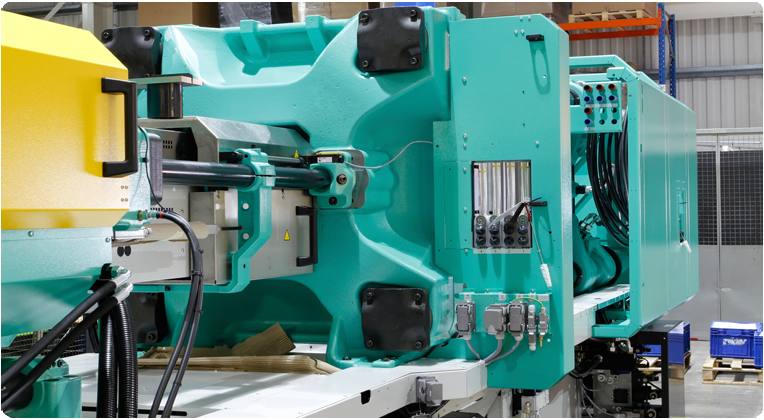

Проведение литья пластмасс невозможно без участия:

- термопластавтомата. Это инжекционно-литьевое приспособление, делающее штучные товары. Эти машины ещё называют экструдерами. Они используются чаще остальных агрегатов, практически 70 процентов изделий из пластика во всём мире производятся именно на них. Неважно, какая модель, — в каждом агрегате будут находиться: инжекционный узел (здесь расплавляется и подаётся пластик), узел смыкания (смыкает или раздвигает формы в зависимости от потребностей), узел привода (на его совести — исправная работа всех подвижных механизмов).

- По варианту механизма сегодня известны одно- и двухчервячные, поршневые и червячно-поршневые экструдеры. А если взять за основу местонахождение пресса, то литьевые машины могут быть горизонтальными, угловыми (имеют вертикальный или горизонтальный пресс), вертикальными.

Немного о давлении

Во многих производствах не обходится без давления. Крупная техника, автомобили — везде нужны пресс-формы. Не может обойтись без них и литьё пластмасс. Здесь вообще они относятся к разряду основных вариантов оснастки термопластических машин. Чтобы сделать любое изделие, надо выполнить форму с индивидуальными его особенностями. Понять работу несложно. Термопластавтомат впрыскивает расплавленный пластмасса непосредственно в форму. Пластик там охлаждается. Затем форма для литья пластмасс размыкается, и из неё выпадает готовый продукт. В основе изготовления давления находится сталь. Причём не одна марка, а различные, что отражается на количестве циклов производства — от ста тысяч до одного миллиона.

Вакуумный автозагрузчик

Он загружает сырьё. С его помощью подача полимеров существенно упрощается и проходит значительно быстрее, чем без него. Сырьё он подаёт в бункеры. Есть два варианта моделей: раздельные и вертикальные загрузчики. Первые транспортируют полимеры на далёкие расстояния, вторые заняты исполнением стандартных обязанностей.

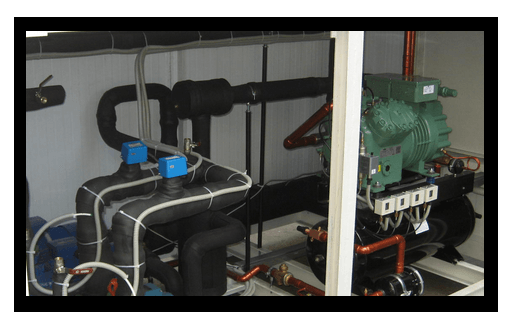

Чиллеры

Это холодильные агрегаты. Они охлаждают воду во время изготовления подавлением пластических масс. Чиллеры делают производственный цикл более коротким по времени.

Вышеназванные агрегаты приспособлены для массового производства. Но как быть, когда нам не надо много сотен изделий? Есть ответ! Надо организовать процесс литья пластмасс на дому (то есть мелкосерийное производство).

Литьё в домашних условиях

Оно даёт возможность делать много чего интересного. К примеру, можно наладить изготовление колпачков, крышек, кубиков, корпусов, игрушек, посуды, различных сувениров.

Требуемое оборудование

Дорогостоящих агрегатов покупать не нужно. Лучше маленькую мастерскую оснастить небольшими в размерах настольным ручным станком, формообразующей деталью прессы для литья пластмасс. А также — силиконом и пластиком с двумя компонентами в его составе.

Настольный станок может работать с помощью одно- и многоместных форм. Чтобы установить его, не нужно множество элементов. Главное — устойчивый стол с небольшими параметрами. Ключевое слово — устойчивый, он не должен не то чтобы шататься, но даже пошатываться от сильного воздействия на поверхность.

Сегодня есть станки с электромеханикой в роли привода. Его обслуживать проще, да и по надёжности он даст фору другим станкам. На некоторых агрегатах есть автоматический узел смыкания. Обычно такие ручные аппараты делают за один час от десяти до пятнадцати изделий.

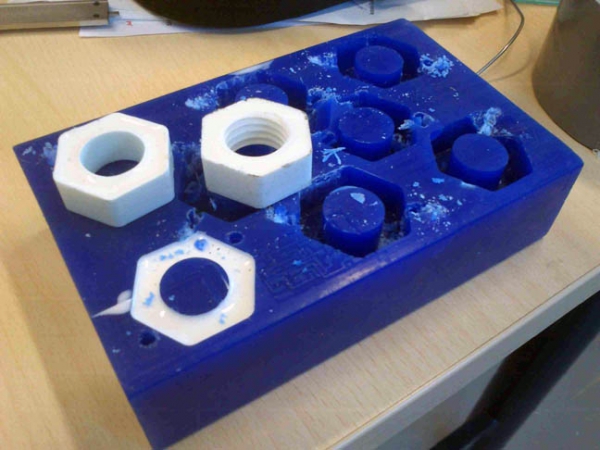

Силиконовые пресс-формы — своими руками

Не все знают, что пресс-формы на силиконовой основе можно сделать в домашних условиях. Изначально делается модель (можно подключить человека, у которого есть 3D-принтер). Затем схема следующая:

- образец надо обмазать силиконом. Для этого берётся широкая кисть, слой силикона — тонкий;

- его помещают в опалубку. Её надо сделать ещё до начала всех манипуляций с силиконом;

- силикон заливается в опалубку полностью и затем на протяжении семи-восьми часов он должен застыть;

- изготавливается запасная форма.

После всего можно приступать к ручному литью.

Силикон для пресс-форм

Этого материала существует большое количество. Чаще сего встречаются:

- Молд-Стар 15, 16 и 30. Данные варианты приемлемы тем, что хорошо застывают в комнатных условиях. Имеют химическую чувствительность к сере и латексу. Цифры означают твёрдость. Основа — двухкомпонентная, смешивание происходит за считанные мгновения до заливки;

- Ребоунд 25 и 40. Хороши тогда, когда пресс-формы создаются в намазку. Силикон обычным способом кисточкой наносится на поверхность. Модификаторы и пластификаторы допускаются. Состав Ребоунд двухкомпонентный;

- Сорта Клеар 18, 37 и 40. Это полупрозрачные варианты силикона. С их помощью обычно делаются разрезные формы. Допускаются разнообразные добавки и элементы, способствующие скорейшему застыванию.

Двухкомпонентный пластик: главные характеристики

Жидкий пластик с двумя компонентами в мелкосерийном литейном процессе — частый гость. Такая пластмасса имеет большое количество марок. Главное отличие их связано с двумя моментами — твёрдостью готового изделия и его плотностью. Цвет и фактура могут меняться — это зависит от того, какие добавки использованы при приготовлении. Когда смешиваются все компоненты полимера, стартует полимеризация. Этим словом специалисты называют ускорение хода застывания. Время на данный процесс — примерно десять минут, а то и меньше.

Если работать с жидкими пластиками, то можно экспериментировать в плане дизайна. Пластмасса участвует и в появлении моделей, прототипов в разработках конструкторов. Продукты из жидкой пластической массы по многим параметрам не уступают таким же изделиям, но промышленного изготовления. Особенно по прочности, долговечности и красоте. Не стоит забывать о рынке полимеров. Он не стоит на месте, производители постоянно совершенствуют прежние продукты и работают над созданием новой пластмассы.

Технология заливки пластика в формы

Литьё в форсы из силикона невозможно без специального жидкого пластика. Его не надо разогревать перед началом заливочных работ, он без проблем застывает в домашних условиях, когда есть комнатная температура. Процесс литья пластика состоит из следующих действий:

- форму хорошо очищают от различных загрязнений, в том числе от пыли;

- её половинки надо хорошо закрепить резинками. Можно это сделать скотчем или чем-нибудь ещё;

- наступает очередь разведения в ёмкости двухкомпонентного пластика. Работу по размешиванию надо выполнять внимательно и тщательно. Но ни в коем случае не притормаживать процесс. Пластику достаточно трёх-четырёх минут, чтобы начать схватываться. Если нужен определённый цвет, не стоит забывать о добавлении в этот момент в состав красителя;

- хорошо вымешанную смесь заливают в форму. Тоже аккуратный процесс, струйка во время заливки должна быть тоненькой. Литейный канал ею тоже заполняется. Когда пройдёт дегазация, объём чуть-чуть спадёт;

- затем изделие затвердевает. Время — около двенадцати минут.

Благодаря литьевому пластику можно поработать над авторской продукцией в небольшом количестве. Но от этого она будет только ценнее.

Ручной станок

Метод работы с ручным станком некоторыми моментами напоминает производственный вариант. Процесс представляет собой следующее:

- на станок устанавливают литьевую насадку;

- силиконовый слой наносят на форму;

- форму размещают на агрегате;

- сырьё загружается в бункер экструдера;

- шнек помогает размешать и нагреть пластмассу;

- далее идёт непосредственно процесс литья;

- продукт охлаждается;

- разбирается форма, и готовый продукт достаётся из неё.

Такой процесс очень хорош для среднего и малого бизнеса. Универсальность у него на высоком уровне. Можно работать почти с любыми полимерами. Рекомендуется позаботиться заранее о нескольких таких пресс-формах для литья пластмассы под давлением, что позволит повысить производительность.

А если взять сварочный экструдер, то можно осуществить скрепление готовой продукции. То есть получатся более сложные изделия, за счёт которых можно выпускать не простые изделия, а варианты посложнее.

Видео: как правильно лить платсмассу

Лента новостей

© 2025 MTONLINE.RU

Интернет-магазины